Композитные панели алюкобонд

Композитные панели алюкобонд: характеристики, область применения

Данный материал был изобретен в 1968 году, в Германии. Работа над проектом была совместная – работали ВАSF и Аlisuisse. Как видите, именно названия фирм и стали основой для наименования нового материала. Алюкобонд вышел в производство уже в 1969 году. К 1986 году из-за возросшего уровня продаж была открыта вторая заводская линия. В конце 20-ого века каждый год получалось реализовывать 80 000 000 м2 композитных панелей алюкобонд. Кроме Германии, производство также есть в Китае, США, Швейцарии, России и Франции. На территории РФ материал выпускают под маркой с названием «Алюком».

Производство было открыто относительно недавно, в 2005 году объединением компаний «Ташир». Заводские мощности расположены в Красноярске и Калуге.

В этом материале алюминиевые листы имеют толщину в 0,5 мм. Пластины из металла обхватываю наполнитель с двух сторон, и получается сэндвич. Чаще всего в качестве наполнителя используют пенополиэтилен с высоким давлением. Алюминиевые листы имеют антикоррозийное покрытие, которое предотвращает повреждения панелей из-за трения об обрешетку, а также при контакте с поверхностями. В качестве антикоррозийного слоя панелей используется оксидный состав. Чаще всего используют раствор гидроксида натрия, который относится к средствам антикоррозийного типа неорганического происхождения вроде фосфатов, нитратов и хроматов.

В этом материале алюминиевые листы имеют толщину в 0,5 мм. Пластины из металла обхватываю наполнитель с двух сторон, и получается сэндвич. Чаще всего в качестве наполнителя используют пенополиэтилен с высоким давлением. Алюминиевые листы имеют антикоррозийное покрытие, которое предотвращает повреждения панелей из-за трения об обрешетку, а также при контакте с поверхностями. В качестве антикоррозийного слоя панелей используется оксидный состав. Чаще всего используют раствор гидроксида натрия, который относится к средствам антикоррозийного типа неорганического происхождения вроде фосфатов, нитратов и хроматов.

Гидроксид натрия дает возможность создавать на поверхности металла пленку, которая препятствует контакту алюминия и влаги, а значит, не дает металлу быть разрушенным. С лицевой стороны листы покрыты полиэстером или фторированным углеродом, причем последний является наиболее устойчивым к УФ, реагентам химического происхождения и максимально гибкий. Благодаря гибкости панели остаются эффективными даже при большой деформации, а фторированный углерод никогда не отслоиться от основания и не потрескается. В России такой состав разработали специалисты в НИИ электроугольных изделий, который находится в МО.

Последним слоем в сэндвиче является ламинированная пленка, которую следует снять перед началом установки и она представляет собой часть упаковки. Пленка помогает защищать декоративное покрытие при монтаже и транспортировке, но после того, как панели установлены, пленку можно снять. С лицевой стороны композитная панель для фасада алюкобонд имеет больше слоев, и если считать от центрального заполнителя полимера, то с тыльной стороны лишь 4 слоя. С лицевой же стороны сверху на полимере насчитывается 6 слоев, а за адгезивным слоем и алюминием идет слой грунтовки, эмали, флоробарбонной смолы и защитная пленка.

Композитные панели выпускаются под тремя марками. Первая названа В2, которую ни в коем случае нельзя путать с В1, потому что именно так отмечают первую группу воспламеняемости. У панелей В2 воспламеняемость 4 группы, т.е. самая высокая. Данные категории регламентируются по ГОСту 30402-96. Такие панели в случае чего быстро вспыхнут, а также быстро сгорят. В маркировке эту особенность пометили, как Г4, что означает высшую степень горючести. Дымообразование в категории 3, но сам коэффициент образования дыма свыше 500-та единиц. Также алюкобонд В2 имеет малый предел прочности на изгиб, 125 МПа. Ширина панелей тоже небольшая, как и стоимость, но именно последний фактор и сделал материал достаточно популярным при бюджетных закупках.

Еще одна марка – А2. В этом случае класс выше, так как группа горючести, воспламеняемости и дымообразования перая. Г1 является минимальным показателем. Кстати, есть и полностью негорючие материалы, которые имеют пометку НГ, но среди композитных панелей алюкобонд таких нет. Предел прочности тоже 125 МПа, толщина аналогична, т.е. 3-4 мм, а вот удельный вес больше на 1400 грамм/м2, чем у В2, и все это при толщине в 3-4 мм! Третья разновидность – рlus, которая производится с максимальной толщиной. Удельный вес на 1 м2 равен 7,3 кг. Предел прочности на изгибе выше, нежели у предыдущих видов, 240 МПа. Воспламеняемость и горючесть минимальная, но класс дымообразования второй. Блоки называются «рlus», потому размеры больше.

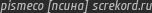

Материал классифицируют не только по типам, но и по цветам и фактурам. Он них будет зависеть, для какой стилистики здания будет уместен материал. Есть блоки, сделанные под дерево, металлические, которые могут имитировать камень. Для частного строительства материал используют редко, частично дело в том, что вид алюминиевых композитных панелей алюкобонд индустриальный.

Материал классифицируют не только по типам, но и по цветам и фактурам. Он них будет зависеть, для какой стилистики здания будет уместен материал. Есть блоки, сделанные под дерево, металлические, которые могут имитировать камень. Для частного строительства материал используют редко, частично дело в том, что вид алюминиевых композитных панелей алюкобонд индустриальный.

В какой-то же степени частники стараются избегать данных панелей из-за стоимости, а вот для фасадов высоток, развлекательных и торговых центров это наилучший вариант, так как индустриальность к месту. Впрочем, есть и некоторые плюсы использования материала, так как за счет малого веса он дает минимальные нагрузки фундаменту. Еще у алюкобонда имеется простая схема установка, что дает возможность выполнять отделку фасада и внутренних интерьеров больших строений в краткие сроки.

Чаще всего используется фасадный вариант, так как внутренний интерьер редко отделывают композитными панелями. Также на алюкобонд большой спрос для проектов и рекламных щитов. Если в фасадной работе и при отделке зданий использование чаще всего тотальное, то для частного строительства домов использование таких панелей если и бывает, то фрагментарное.

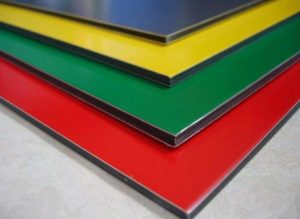

Установка состоит из 10 шагов. Начал работ – это крепление на стену кронштейнов, которые следует зафиксировать анкерами с раскрывающейся металлической гильзой. После этого следует уложить слой утеплителя, причем требуется только волокнистый материал наподобие минеральной ваты. В ней следует сделать прорези под кронштейны при помощи монтажного ножа.

Теперь на профиль можно прикрепить сами кассеты материала, выровнять и закрепить саморезами по металла в углах. При фиксации отследите уровень шляпок саморезов, чтобы они не продавливали защитный слой панелей. Внутри вертикального профиля есть пластина опоры, и ее можно выдвигать при помощи отвертки и завести на зацеп. В этом положении зафиксируйте пластину саморезами, что уменьшит нагрузку на угловые крепления панелей. Осталось лишь установить по описанной схеме кассеты и выдерживать между ними одинаковые зазоры.

Как видно на фото композитных панелей алюкобонд, они отличаются по оттенкам и фактуре. Полимерные пленки, которые являются покрытием панелей, бывают любых цветов, с разной насыщенностью, матовые, блестящие и с переливами. Такое разнообразие является одним из плюсов материала. Также отнесем к достоинствам простоту работы с ними – вам будет достаточно стандартного набора инструментов по металл и дереву. Алюкобонд можно без труда изгибать по радиусу и углу, а также его несложно резать и вальцевать.

Цена материала идет поштучно за панель. Одна панелька стандартного размера стоит от 3 000 рулей (при немецком производстве), а некоторые варианты европейского производства стоят от 2 500 рублей. Российские и китайские версии стоят от 1200 – это минимальная цена за одну панель. Как видите, цена напрямую связана с качеством, а также зависит от класса.